УНИВЕРСАЛЬНАЯ МИКРОПРОЦЕССОРНАЯ СИСТЕМА АВТОМАТИЗАЦИИ СА-ПНГ.М

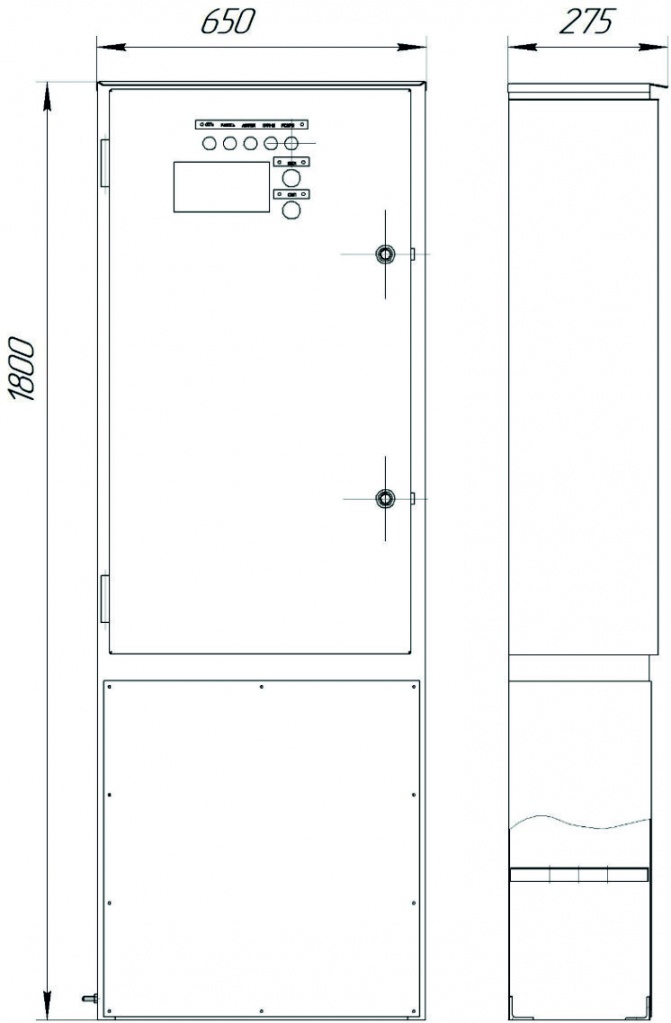

Общий вид СА-ПНГ.М.

ОБЩИЕ СВЕДЕНИЯ

Область применения — объекты сбора, промысловой подготовки и транспортировки нефти на нефтеперерабатывающих предприятиях.

Система автоматизации СА-ПНГ.М предназначенная для автоматизации печей, путевых подогревателей, котлов паровых и водогрейных и т.д.

Система является заменой устаревших систем автоматизации с двухпозиционным управлением (СА-ПНГ,СА-ГВК ), автоматики безопасности (АБ-1Г, АБ-2Г, Аргус-1, Аргус-2, Аргус-3, КСУ-ЭВМ, БКУ-М, БРУС и т.п.)

Шкаф управления и сигнализации (ШУС) является основным блоком СА-ПНГ.М меняется незначительно в зависимости от заказа.

ШУС делается в утепленном варианте благодаря встроенному обогреву, степень защиты оболочки IP54 может быть установлен:

— в помещении (отапливаемом и не отапливаемом);

— в блок-боксе (на стене или на цоколе-подставке);

— на открытом воздухе;

— на стойке.

В системе автоматизации по умолчанию используется контроллер DirectLogicDL06 и информационная панель ОВЕН ИП-320.

По требованию заказчика возможна установка любых контроллеров и информационных панелей, имеется опыт использования контроллеров Siemens, Allen-Bradley, информационной панели Wientek.

особенности систем СА-ПНГ.М

— контроль от 1 до 16 параметров с выдачей предупреждения, изменения режима работы или аварийного останова объекта управления. При этом могут использоваться любые электроконтактные или электронноключевые датчики;

— контроль и измерение до 8 параметров с использованием датчиков (измерительных преобразователей) с унифицированным токовым выходом 4-20мА, гальванически развязанных с контроллером;

— одновременное раздельное управление до 2 до 12 исполнительными устройствами. Из них, как правило, предусматривается управление 4 трехфазными и 12 однофазными устройствами;

— релейное регулирование и управление для поддержания заданного (измеряемого) параметра на требуемом уровне по принципу «большое горение-малое горение» или аналогичном;

— контроль, предупреждение, аварийный останов при срабатывании заданных дискретных датчиков или выхода измеряемых за допустимые пределы;

— типовой набор блокировок: контроль наличия пламени, уровня промежуточного теплоносителя, температуры продукта, давления в паровом котле, нефти в путевом подогревателе, параметров топлива по температуре и давлению, температуры промежуточного теплоносителя, параметров горения , температуры дымовых газов.

— типовая программа пуска:

1) розжиг горелок;

2) прогрев печи (путевого подогревателя или котла) в режиме малого горения;

3) выход на заданный режим работы. Дополнительно может быть добавлена автоматическая продувка топки перед розжигом.

— связь с высшим уровнем по протоколам ModbusRTU, DirectNet с использованием интерфейса

RS -232/485.

— аварийный останов с запоминанием первопричины.

Основные технические данные

| № п/п | Параметр | Значение |

| 1 | Аппаратная инерционность защитного останова объекта, с, не более | 1 |

| 2 | Количество дискретных выходов: — общее число; — для управления однофазными исполнительными устройствам; — занятых для управления сигнальными устройствами и индикацией | 16 12 4 |

| 3 | Ток нагрузки каждого выхода управления однофазными исполни устройствами, А, не более | 2 |

| 4 | Суммарный ток нагрузки выходов управления однофазными исполнительными устройствами, А, не более | 6,3 |

| 5 | Время готовности к работе после подачи электропитания, мин, не более | 8 |

| 6 | Число коммутационных циклов выходных элементов в условиях эксплуатации | 100000 |

| 7 | Степень защиты оболочки шкафа ШУС, не менее | IP54 |

| 8 | Масса ШУС без упаковки, кг, не более | 90 |

| 9 | Напряжение, В | 220/380 |

| 10 | Частота, Гц | 50 |

| 11 | Потребляемая мощность, без учета мощности исполнительных устройств, Вт | 300 |

ЗАДАЧИ ,ВЫПОЛНЯЕМЫЕ СИСТЕМОЙ СА-ПНГ.М:

1) полностью автоматизированный пуск по сигналу с высшего уровня или нажатием кнопки «ПУСК» на дверце ШУС;

2) автоматический останов по сигналу с высшего уровня или нажатием кнопки «СТОП», с проверкой герметичности клапанов, защитный останов при срабатывании защитных блокировок, указанных ниже;

3) автоматическое поддержание температуры нефти по выходу на заданном уровне путем релейного регулирования тепловой мощности по принципу «малое горение – большое горение»;

4) постоянный контроль за исправностью аналоговых датчиков и датчика пламени;

5) прерывание программы пуска и защитный останов путевых с выдачей прерывистого светового и звукового сигналов, а так же соответствующего сообщения на дисплей в следующих ситуациях:

— уровень промежуточного теплоносителя ниже допустимого;

— давление нагреваемого продукта (нефти) на входе выше допустимого;

— давление нагреваемого продукта (нефти) на входе ниже допустимого;

— давление топлива (газа) на входе выше допустимого;

— давление топлива (газа) на входе ниже допустимого;

— отсутствие пламени;

— температура уходящих газов выше допустимого.

6) блокировку работы и защитный останов с выдачей непрерывного светового и звукового сигналов, а так же соответствующего сообщения на дисплей в следующих ситуациях:

— уровень промежуточного теплоносителя ниже допустимого;

— давление нагреваемого продукта (нефти) выше допустимого;

— давление нагреваемого продукта (нефти) ниже допустимого;

— давление топлива (газа) выше допустимого;

— давление топлива (газа) ниже допустимого;

— отсутствие пламени;

— температура нагреваемого продукта (нефти) на выходе выше допустимой;

— температура продуктов сгорания (дымовых газов) выше допустимой;

— отсутствие тяги;

— температура промежуточного теплоносителя ниже допустимой;

— температура промежуточного теплоносителя выше допустимой;

— перепад давления нефти на диафрагме ниже допустимого.

7) выдача прерывистого светового и звукового сигнала – предупреждение о приближении аварийной ситуации – без защитного останова во время ее работы с выводом соответствующего сообщения на дисплей в следующих случаях:

— тяга ниже нормы;

— температура промежуточного теплоносителя выше нормы;

— температура промежуточного теплоносителя ниже нормы;

— перепад давления нефти на диафрагме ниже нормы.

8) измерение и вывод измеренных значений на дисплей следующих параметров:

— температуры промежуточного теплоносителя;

— величины тяги в топке;

— перепада давления на диафрагме нагреваемого продукта.

9) защиту аппаратуры при перегрузках и коротких замыканиях в цепях нагрузок;

10) съем аварийного звукового сигнала нажатием кнопки «СТОП» или сигналом с верхнего уровня;

11) задание установок защиты по измеряемым параметрам путем ввода в программу двух уровней измеряемого параметра – аварийного и предупредительного при модификации программы или с верхнего уровня;

12) хранение в памяти рабочих и аварийных сообщений с привязкой событий к текущей дате и времени и передачу данных на высший уровень;

13) останов при отключении электроэнергии, работу блока управления некоторое время после отключения электропитания, сохранность данных и программы, введенных в память контроллера спустя длительное время после отключения электропитания;

14) несанкционированный доступ в шкаф подготовки топлива.

Габаритный чертеж шкафа ШУС.